Halo semua, kali ini aku akan coba bahas tentang Tipe-Tipe Sistem Kontrol yang sebelumnya aku bahas di tulisanku tentang Process Control ini.

Sistem kontrol merupakan sebuah sistem yang terdiri dari beberapa komponen yakni controller, actuator (final control element) dan sensor. Sistem kontrol memegang peranan yang penting dalam pengoperasian sebuah plant yakni dengan mengendalikan process variable agar tetap berada dalam range set point yang diinginkan.

Sistem kontrol ini sendiri dibagi menjadi 2 tipe diantaranya adalah simple loop yang terdiri dari feedback control system dan feedforward control system & complicated loop yang terdiri dari casecade control, split range control dan ratio control. Masing-masing sistem kontrol harus digunakan sesuai dengan kondisi proses pada plant. Berikut ini pembahasan dari masing masing sistem kontrol tersebut.

1. Feedback Control System

Feedback Control System merupakan sebuah sistem kendali dimana control actionnya bergantung pada nilai outputnya. Feedback control system ini sangat common atau sering sekali digunakan dalam pengoperasian plant.

| ||

Gambar diagram blok di atas menjelaskan cara kerja feedback control dimana setiap terjadi perubahan pada output akibat adanya efek disturbance (load) yang diukur pada sensor, maka sistem kontrol feedback bereaksi memberikan corrective action untuk menghilangkan error.

Penjelasan dari masing-masing gambar di atas adalah sebagai berikut:

1.1. Set Point

Set point merupakan nilai yang kita tentukan berdasarkan data yang didapatkan dari process. Dari data process tersebut nantinya kita juga dapat menentukan berapa range dari instrument yang ingin kita dapatkan.

1.2. Error

Error merupakan selisih nilai antara set point (set variable) dengan nilai output plant (process variable). Secara matematis dapat dituliskan sebagai berikut:

Error = SV - PV

SV = Set Variable (set point)

PV = Process Variable (nilai output)

1.3. Controller

Controller ini merupakan salah satu komponen terpenting yang digunakan sebagai pengolah dan pemroses data serta pengambil keputusan untuk sebuah sistem kontrol. Salah satu contoh controller adalah DCS.

1.4. Actuator

Actuator (final control element) merupakan sebuah komponen yang digunakan untuk melakukan action terhadap terjadinya perbedaan (error) antara output (process variable) dan set point (set variable). Actuator mendapatkan sinyal berupa nilai yang dinamakan dengan Manipulated Variable (variable yang dimanipulasi), jadi untuk mendapatkan Process Variable yang diinginkan maka yang diubah adalah Manipulated Variable-nya.

1.5. Disturbance

Disturbance merupakan variable input yang nilainya tidak dapat diatur oleh operator atau mekanisme kontrol dan mempengaruhi nilai dari process variable

1.6. Plant

Plant adalah peralatan (equipment) yang di dalamnya terdapat reaksi fisis ataupun reaksi kimia yang nilainya harus dikendalikan

1.7. Nilai Output (Process Variable)

Process variable merupakan sebuah nilai yang diukur dari suatu equipment yang mampu digunakan sebagai umpan balik untuk dibandingkan dengan Set Variable.

2. FeedForward Control

Feedforward control merupakan sebuah control action yang mampu mengantisipasi efek dari disturbances terhadap proses dan mengompensasi disturbances tersebut. Kompensasi feedforward menyebabkan terciptanya sebuah sinyal inverse yang akan mengeliminasi efek dari beban operasi (load) pada disturbance.

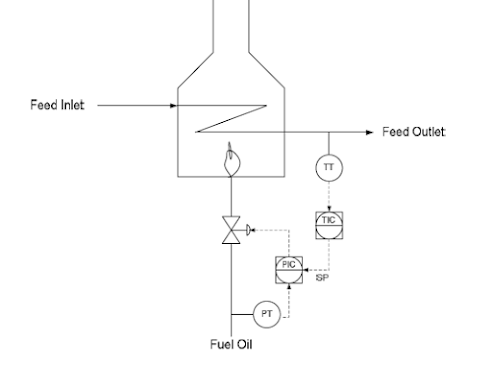

Pada contoh feedforward control seperti gambar di bawah ini, setiap terjadi perubahan pada feed inlet, maka controller akan menggerakkan control valve untuk mengatur fuel oil sehingga aliran feed akan sebanding dengan aliran fuel oil. Dengan demikian efek yang disebabkan oleh perubahan feed tidak akan berdampak pada output proses (temperature outlet).

3. Cascade Control

Cascade control atau kontrol bertingkat merupakan skema kontrol yang memiliki dua kontroler dan merupakan ekstensi dari penggunaan feedback control. Dua kontroler ini masing-masing digunakan sebagai master dan slave. Istilah master dan slave ini merupakan istilah yang umum (common) digunakan dalam cascade control. Istilah master digunakan untuk process variable yang akan dikendalikan, sedangkan istilah slave adalah untuk process variable yang digunakan untuk mengendalikan. Jadi output dari kontroler master digunakan untuk mengatur/menyesuaikan set variable dari kontroler slave. Berikut ini contoh diagram blok untuk cascade control.

| |

| Diagram Blok Cascade Control (source) |

Pada gambar tersebut terdapat primary loop (master) dan secondary loop (slave). Master dan slave controller ini ditentukan melalui response variable proses mana yang lebih cepat berubah dibanding response variable proses yang lain. Untuk urutan parameter variable proses dari yang tercepat sampai yang paling lambat adalah sebagai berikut:

1. Pressure

2. Flow

3. Level

4. Temperature

Aku akan coba kasih satu contoh sederhana mengapa temperature memiliki response yang lebih lambat daripada level. Ketika memasak air, akan lebih cepat mana mengurangi temperature air 1 derajat celcius dengan menambahkan air dalam wadah daripada harus menunggu temperature tersebut turun 1 derajat celcius karena kompor dimatikan/dikurangi supply gasnya? Sudah pasti jawabannya adalah menambahkan air dalam wadah.

Sebagai contoh penerapan cascade control ini akan diilustrasikan dalam gambar berikut ini.

4. Split Range Control

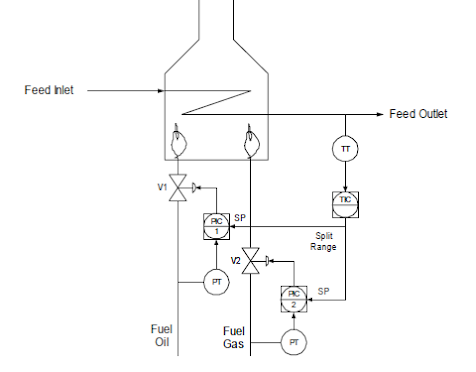

Tidak seperti cascade control, konfigurasi split range control hanya memiliki satu pengukuran dan lebih dari satu manipulated variable. Pengendalian terhadap satu process variable dilakukan dengan mengoordinasikan beberapa manipulated variable yang semuanya memiliki efek yang sama terhadap process variable. Gambar di bawah ini mengilustrasikan aplikasi split range control.

Misalkan, suatu feed inlet akan dipanaskan di dalam suatu furnace dengan menggunakan bahan bakar (fuel). Temperature feed outlet dipertahankan tetap pada temperature tertentu. Bahan bakar yang tersedia ada dua jenis yakni, fuel oil sebagai bahan bakar utama dan fuel gas digunakan sebagai penyeimbang. Kontrol temperature dengan split-range akan menjaga temperature feed outlet dengan memanipulasi bukaan valve pada kedua bahan bakar. Dengan konfigurasi seperti di atas control action akan diatur sebagai berikut (contoh):

- Jika output kontroler temperature (TIC) meningkat dari 0 - 50%, maka control valve V1 (untuk fuel oil) akan dibuka penuh, sedangkan control valve V2 (untuk fuel gas) tetap tertutup

- Apabila output kontroler temperature (TIC) masih naik, dari 50-100% maka control valve V2 akan membuka secara kontinu hingga bukaan penuh, sedangkan valve V1 masih terbuka penuh. Dengan demikian fuel gas digunakan sebagai penyeimbang jika fuel oil masih tidak cukup untuk menaikkan temperature feed output sesuai dengan set point yang ditentukan

5. Ratio Control

Ratio control adalah sistem pengendalian yang digunakan pada suatu proses yang membutuhkan komposisi campuran dua komponen atau lebih dengan suatu perbandingan tertentu. Ratio control juga merupakan suatu tipe khusus dari feedforward control dengan dua disturbance diukur dan dijaga pada perbandingan yang konstan satu sama lain.

Konfigurasi kontrol ini biasanya digunakan untuk mengendalikan perbandingan laju dari dua aliran. Salah satu aliran yang lajunya tidak dikontrol biasanya disebut dengan wild stream. Berikut ini salah satu contoh sistem pengendalian menggunakan ratio control.

0 comments:

Posting Komentar